-

- 鋅合金壓鑄要注意的幾個問題 發表時間: 2019-01-09

- 由于鋅合金良好的壓鑄性能和機械性能,因此在熱室壓鑄中一直保持重要地位。鋅合金的優點是熔點低、熔化和保溫較方慢,壓室和壓鑄型壁受熱少。如何才能減少缺陷,制造出符合要求的鋅合金壓鑄件,主要有五個方面的因素的影響。一、選擇合適的壓鑄機壓鑄機是壓鑄生產的關鍵設備,其性能的好壞客觀決定了壓鑄件的優劣。正確選擇壓鑄機,對保證產品質量、提高生產效率、降低生產成本至關重要,壓鑄機的性能取決于兩個方面。足夠的鎖模力:防止金屬溶流壓力最高峰,出現飛邊、飛料。足夠的注射能力:保證壓鑄時不 [點擊詳情]

-

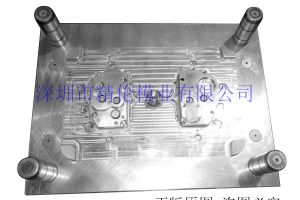

- 壓鑄模具生產使用注意事項 發表時間: 2019-01-09

- 一、壓鑄模的使用特點在壓鑄生產過程中,壓鑄模的零件成形條件極其惡劣,它們經受著機械的磨蝕、化學的侵蝕和熱疲勞的反復作用。1、金屬液在高壓、高速下進入模具型腔,對模具型腔的表面產生激烈的摩擦和沖擊,使模具表面產生侵蝕和磨損。2、金屬液在澆注過程中難免有熔渣帶入,熔渣對成形零件表面產生復雜的化學作用,鋁和鐵的化合物像尖劈一樣,加速了壓鑄模裂紋的形成和發展。3、熱應力是模具成形零件表面產生裂紋的主要原因。在每一個壓鑄件生產過程中,成形件表面除了受到金屬液的高速、高壓沖刷 [點擊詳情]

-

-

- 壓鑄模開裂的三大原因 發表時間: 2019-01-09

- 一、在模具加工制造過程中 1、毛坯鍛造質量問題 有些模具只生產了幾百件就出現裂紋,而且裂紋發展很快。有可能是鍛造時只保證了外型尺寸,而鋼材中的樹枝狀晶體、夾雜碳化物、縮孔、氣泡等疏松缺陷沿加工方法被延伸拉長,形成流線,這種流線對以后的最后的淬火變形、開裂、使用過程中的脆裂、失效傾向影響極大。 2、在車、銑、刨等終加工時產生的切削應力,這種應力可通過中間退火來消除。 3、淬火鋼磨削時產生磨削應力,磨削時產生摩 [點擊詳情]

-

- 鋁合金壓鑄廠該怎么解決鑄件開裂的問題 發表時間: 2019-01-08

- 鋁合金壓鑄廠該怎么解決鑄件開裂的問題開裂,包括鋁合金壓鑄件表面絲狀裂紋、微裂、頂白、開裂及因鋁合金壓鑄件粘模、流道粘模而造成或創傷危機,按開裂時間分脫模開裂和應用開裂。主要有以下幾個方面的原因造成:1.加工方面:(1)加工壓力過大、速度過快、充料愈多、注射、保壓時間過長,都會造成內應力過大而開裂。(2)調節開模速度與壓力防止快速強拉制件造成脫模開裂。(3)適當調高模具溫度,使制件易于脫模。(4)適當使用脫模劑,注意經常消除模面附著的氣霧等物質。(5)鋁合金壓鑄件殘余應力,可通過 [點擊詳情]

-

- 鋁合金壓鑄廠該怎么解決鑄件有熔接縫的問題 發表時間: 2019-01-08

- 鋁合金壓鑄廠該怎么解決鑄件有熔接縫的問題鋁合金壓鑄原料在型腔中由于遇到嵌件孔洞、流速不連貫的區域、充模料流中斷的區域而以多股形式匯合時,因不能完全熔合而產生線性的熔接縫。此外在發生澆口噴射充模也會生成熔接縫,熔接縫處的強度等性能很差。主要原因分析如下:1.加工方面:(1)注射壓力、速度過低,料筒溫度、模溫過低,造成進入模具的融料過早冷卻而出現熔接縫。(2)注射壓力、速度過高時,會出現噴射而出現熔接縫。(3)應增加轉速,增加背壓壓力使塑料粘度下降,密度增加。(4)回爐料應少用,脫模 [點擊詳情]

-

- 鋁合金壓鑄廠該怎么解決鑄件變形的問題 發表時間: 2019-01-08

- 鋁合金壓鑄廠該怎么解決鑄件變形的問題鋁合金壓鑄件變形、彎曲、扭曲現象的發生主要是由于鋁合金成型時流動方向的收縮率比垂直方向的大,使鋁合金壓鑄件各向收縮率不同而翹曲,又由于注射充模時不可避免地在鋁合金壓鑄件內部殘留有較大的內應力而引起翹曲,這些都是高應力取向造成的變形的表現。所以從根本上說,模具設計決定了鋁合金壓鑄件的翹曲傾向,要通過變更成型條件來抑制這種傾向是十分困難的,最終解決問題必須從模具設計和改良著手。這種現象的主要有以下幾個方面造成:1.壓鑄模具方面:(1) [點擊詳情]

-

- 鋁合金壓鑄廠該怎么解決鑄件缺料(收縮凹陷)的問題 發表時間: 2019-01-08

- 鋁合金壓鑄廠該怎么解決鑄件缺料(收縮凹陷)的問題壓鑄成型過程中,鋁合金壓鑄件缺料(收縮凹陷)是比較常見的現象。造成這種情況的主要原因有:1.壓鑄機方面:(1)射嘴孔太大造成鋁合金料回流而出現收縮,太小時阻力大料量不足出現收縮。(2)鎖模力不足造成飛邊也會出現收縮,應檢查鎖模系統是否有問題。(3)壓鑄機的噸位是否足夠,盡量選大噸位的壓鑄機,檢查螺桿與料筒是否磨損。2.壓鑄模具方面:(1)鋁合金壓鑄件設計要使壁厚均勻,保證收縮一致。(2)壓鑄模具的冷卻、加溫系統要保證各部份的溫度一致。(3)澆注系 [點擊詳情]

-

- 鋁合金壓鑄廠該怎么解決鑄件銀紋的問題 發表時間: 2019-01-08

- 鋁合金壓鑄廠該怎么解決鑄件銀紋的問題鋁合金壓鑄件銀紋,包括表面氣泡和內部氣孔。造成缺陷的主要原因是氣體(主要有水汽、分解氣、溶劑氣、空氣)的干擾。具體原因分析如下:1.壓鑄機方面:(1)料筒、螺桿磨損或過膠頭、過膠圈存在料流死角,長期受熱而分解。(2)加熱系統失控,造成溫度過高而分解,應檢查熱電偶、發熱圈等加熱元件是否有問題。螺桿設計不當,造成個解或容易帶進空氣。2.模具方面:(1)排氣不良。(2)壓鑄模具中流道、澆口、型腔的磨擦阻力大,造成局部過熱而出現分解。(3)澆口、型腔分布不 [點擊詳情]

-

- 塑料模具冷卻是注塑件成型的關鍵要素 發表時間: 2018-11-23

- 據了解,注塑件是在塑料模具內成形和冷卻固化的,由于每種樹脂要求的成形溫度和玻璃化溫度不同,所以,塑料模具必須有溫度調節系統,才能適合每種樹脂的成形,高效地進行生產。在射出成形中,在模具內時,融材料溫度一般在150~350℃之間,但由于模具溫度一般在 40~120℃,所以成形材料所帶來的熱量會逐漸使模具溫度升高。另一方面,由于加熱缸的噴嘴與模具的注道襯套直接接觸,噴嘴的溫度高于模具溫度,也會使模具溫度上升。如果不設法將多余熱量帶走,模具溫度必然繼續上升,從而影響成型品的冷卻固化。相反地,若從模 [點擊詳情]

東莞市精倫模業有限公司

東莞市精倫模業有限公司

獨創產品風格,引領消費潮流,弘揚中國家居文化

- 綠色環保,五年保證

- 免費設計,廠家直供

- 服務熱線:13609613289